德国杜伊斯堡的一家工厂用低二氧化碳强度的方法生产钢卷。图源:Friedemann Vogel/EPA-EFE/Shutterstock

水泥和钢铁是建筑、汽车、大坝、桥梁和摩天大楼的基本成分。但这些行业是地球上最脏的行业之一。水泥生产每年产生23亿吨二氧化碳,钢铁生产每年释放约26亿吨二氧化碳,分别占全球二氧化碳的6.5%和7.0%2排放,分别1.

这在一定程度上是由于这些材料的大量使用:混凝土是地球上第二大消耗产品,仅次于清洁水。这也要归功于他们的碳密集型生产方法。所涉及的化学反应释放出CO2在制造过程中,燃烧化石燃料以达到所需的极端温度也是如此。

目前迫切需要更清洁的水泥和钢铁生产和使用方法。在工业需求不断增长、能源价格飙升的情况下,全球必须在2050年前实现净零碳排放。必须建立基础设施、技术转让和降低金融风险的机制,让低排放重工业蓬勃发展。

在这里,我们强调研究和行动的九个优先事项。钢铁制造工艺需要重新思考;水泥的最大收益将需要碳捕获和储存(CCS)。这些步骤可以让钢铁接近碳中和,让水泥成为碳汇。

使用最新的技术

确保生产工厂配备现有的最佳技术可以带来立竿见影的收益。提高工业厂房的隔热性能可节省26%的能源消耗;更好的锅炉可以减少10%的能源需求;使用热交换器可以减少25%的精炼过程的电力需求2.老旧低效的工厂通常会被更现代化的设施所淘汰,因此随着时间的推移,工业会变得更有效率。然而,随着行业的成熟和改进的增加,收益会减少。如今,通过技术升级,最高效的水泥厂每年只能节省0.04%的能源3..需要做的还有很多。

使用更少的

同样的工作可以使用少量的钢材和水泥。今天,全球每人每年生产530公斤水泥和240公斤钢铁。根据国际能源署(International Energy Agency)的数据,对建筑规范和建筑师、工程师和承包商的教育进行微小但重大的改变,可能会使水泥需求减少26%,钢铁需求减少24%4.为了安全起见,许多建筑规范依赖于过度工程。通过使用现代材料和计算机建模来减少设计,使其只使用必要数量的资源,可以限制这一边际。对于特定用途,碳足迹较小的替代材料,如铝,可能会在包括汽车在内的某些产品中取代钢铁。专业人士将不得不改变他们的做法并重新接受培训。

改造钢铁生产

碳是传统钢铁生产的核心。焦炭(从煤中提取)作为高炉的燃料,其中铁矿石在高达2300°C的温度下被化学还原为金属铁。焦炭燃烧产生一氧化碳,将矿石还原为铁和CO2.然后,铁水被精炼成钢,通常在燃煤炉中,但有时(特别是在回收废料时)在电弧炉中。这个过程会排放大约1800公斤的二氧化碳2或者每吨钢铁更多。

微软的百万吨二氧化碳减排采购——净零的教训

其他物质可以用来还原矿石。世界上约5%的钢铁是通过“直接还原铁”(DRI)工艺生产的,这种工艺不需要焦炭,通常使用氢和CO(从甲烷或煤中提取)。通过使用甲烷气体和可再生电力为电炉提供动力,这些钢铁厂排放了约700公斤的CO2每吨钢5-比基于焦炭的低61%。

更好的是,仅使用氢气进行DRI可以减少CO2每吨钢铁排放50公斤或更少——减少97%。欧洲、中国和澳大利亚的公司正在试验这种工厂,其中几家计划在2025年或2026年投产。挑战在于这个过程需要大量的氢。

以这种方式生产所有钢铁将意味着全球氢气产量几乎增加两倍,从每年6000万吨增加到约1.35亿吨。现在大多数便宜的氢来自天然气,它会释放CO2.一种更环保的选择——用电解槽分解水——价格大约是原来的2.5倍。随着更多工厂的建成,成本应该会下降。

其他选择也值得尝试。2004年,ultrlow - co2由15个欧洲国家的48家公司和组织组成的Steelmaking Consortium对这些方案进行了评估。塔塔钢铁(Tata Steel)总部位于印度贾姆谢普尔(Jamshedpur)。2010年,该公司在荷兰建立了一家试验工厂,用于一种先进的炼钢工艺,该工艺仍以煤炭为基础,但简化了工艺,以使碳捕获更容易。利用可再生能源生产的绿色氢价格不断下跌,正吸引塔塔转向以氢为基础的DRI。

一种很有前途的氢替代品是用电电解来还原铁矿石。马萨诸塞州的波士顿金属公司(Boston Metal)和卢森堡的阿塞洛-米塔尔(Arcelor Mittal)正在探索这种方法。

改造水泥

普通硅酸盐水泥(最常见的水泥类型)的生产从石灰石的煅烧开始,石灰石被加热到850°C以上形成石灰和CO2.石灰与沙子和粘土在1450°C的窑中混合制成熟料。一些其他成分被混合在一起制成水泥。一个高质量的工厂大约60%的排放来自于煅烧反应,其余大部分来自于燃烧燃料。总的来说,这个过程会产生大约800公斤的CO2每吨水泥6在一般的植物中,在一流的植物中是600公斤。

没有石灰石也能制成水泥。例如,氧化氯化镁水泥(称为sorel)自1867年以来就已经存在,但由于耐水性较低,一直没有商业化。数十种水泥变种正在调查中。然而,要在建筑中使用它们,建筑规范、设计和实践将不得不改变,以考虑到这些材料的不同强度和性能。这将需要10年以上的时间。

石灰石是水泥生产过程中排放的大部分二氧化碳的来源。来源:Kokouu /盖蒂

另一种选择是用更可持续的材料取代部分熟料7.常见的包括高炉炉渣和燃煤电厂的煤灰。但当化石燃料被逐步淘汰时,这些材料将变得稀缺。研究人员正在研究其他选择,包括在电炉中产生的回收铁渣和DRI电炉钢加工产生的炉渣。

一个很有前景的例子是石灰石煅烧粘土水泥(LC3.).它具有与普通硅酸盐水泥相似的性能,已经接近商业化,并且很容易转换。其中多达一半的熟料可以被替换8.一些公司已经包括信用证3.这些公司包括法国拉法基豪瑞公司和德国海德堡水泥公司。

交换燃料

对于钢铁,建议用木炭或其他形式的生物质取代煤炭和焦炭是很诱人的。但也存在挑战。种植生物质能源可能与农业土地需求相冲突,而且并非所有的生物质收获都是可持续的。木炭(与焦炭相比)太弱,无法支撑高炉中的材料层。如上所述,重新思考钢铁加工是一个更好的解决方案。

然而,对于水泥来说,城市固体垃圾——或经过仔细分类的垃圾——可以用作替代燃料9:窑内高温焚烧废料中的有毒物质,炉灰可掺入熟料。墨西哥公司Cemex在英国的水泥厂高达57%的能源来自这些替代燃料,而英国公司Hanson的替代燃料消耗为52%。应鼓励这一战略,包括在国家一级通过适当的条例。

捕获碳

CCS -取CO2把它锁在地下——这对降低水泥生产的排放至关重要,对钢铁也很重要。

CCS在其他一些行业中是相对先进的。挪威国家石油公司Equinor自上世纪90年代末开始实施CCS项目,共掩埋了约100万吨二氧化碳2每年。但这项技术尚未得到充分利用;目前只有0.1%的全球排放被捕获和储存。只有少数钢铁厂和水泥厂在试验CCS。例如,阿布扎比的一家现代DRI钢铁厂自2016年以来就使用了CCS。CCS必须迅速推广。

20国集团14万亿美元的经济刺激计划违背了减排承诺

一个主要问题是CO的流向2纯度需要超过99.9%,以降低压缩和储存气体的成本。典型的钢铁厂和水泥厂烟道含有约30%的CO2;剩下的主要是氮气和蒸汽。水泥工业的一个选择是在氧气和回收烟道气的混合物中燃烧燃料,留下相对纯净的CO流2.但这是具有挑战性的:它涉及密封一个非常热的旋转窑。

另一种分离一氧化碳的方法2从煅烧过程中是间接加热石灰石(通过一堵墙),使加热产生的排放物与石灰石的排放物分离。石灰石的排放几乎是纯的,不需要太多的进一步处理,降低了CCS的成本。LEILAC 1号和2号项目(分别在比利时的李溪和德国的汉诺威)正在进行试验;LEILAC 2可以捕获水泥厂20%的工艺排放,每年约10万吨10.

在集群中建立重工业将为制造和储存氢气提供热量、材料和基础设施,以及收集和处理废弃的CO2,分享。丹麦的卡林堡正在开发这样的集群;英国泰恩赛德;荷兰鹿特丹;挪威的卑尔根。

店有限公司2在混凝土

水泥加入水、沙子和石头就变成了混凝土。水会引发反应,使材料变硬并结合聚集体。加入公司2可以使水泥更牢固。如果公司2仅占混凝土重量的1.3%,材料的硬度可以增加约10%。这样一来,建筑所需的水泥量以及净排放量就减少了约5%。

优化混凝土中的碳捕获是一个活跃的研究领域。领先者,如加拿大达特茅斯的CarbonCure公司已经在注入二氧化碳2该公司已经交付了近200万卡车的CarbonCure混凝土,节省了13.2万吨二氧化碳2.

保护低碳技术的全球供应链

水泥和混凝土都能吸收CO2从空气中通过将钙基成分转化回石灰石。这里的潜力是巨大的:理论上,大约一半的过程是CO2水泥制造的排放可以被重新吸收。但这些材料必须在使用寿命结束时被碾碎,使混凝土颗粒更小,这样CO2能更好地扩散进来。这是昂贵的,而且需要能源。

因为CO的量2碾碎混凝土所能吸收的碳排放量是不确定的,这还没有包括在《联合国气候变化框架公约》的排放清单中。但英国政府正在与伦敦的矿产品协会(Mineral Products Association)合作研究这个问题,全球碳计划(Global Carbon Project)也已开始将其纳入年度碳预算。我们敦促谨慎行事,以避免对CCS和更可追踪的减少水泥碳足迹的方法失去激励。

回收钢

使用电弧炉可以有效地回收钢材。如今,四分之一的钢铁生产是基于回收废料。在全球范围内,预计到2050年回收生产将翻一番11从今天起减少20-25%的排放量(取决于电力的生产方式)。

然而,目前还不可能无休止地回收钢铁。“流浪汉”物种——不受欢迎的化合物(尤其是铜)——开始积聚。通过更好地分类废料和重新设计产品,使铜线更容易拆除,可以减缓它们的累积。

补贴的变化

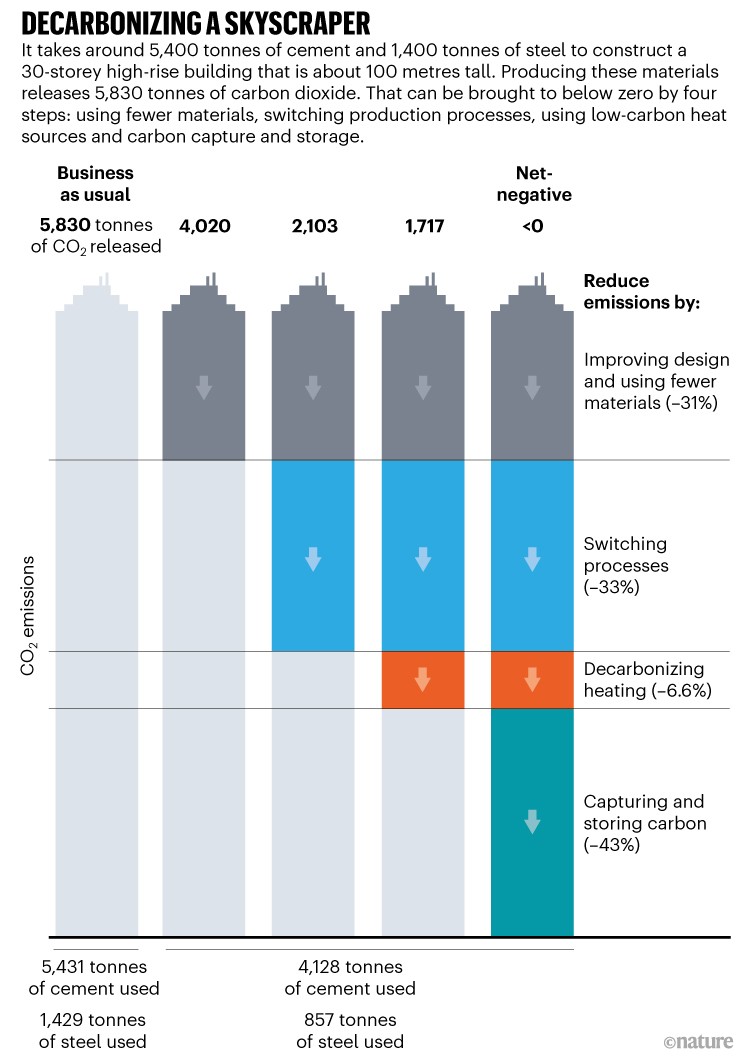

总之,这八个步骤的潜力是巨大的(参见“摩天大楼脱碳”)。但是,如果低碳重工业要达到年产百万吨的生产规模,还必须克服更多的经济障碍。

用于钢铁的纯氢DRI工厂和用于水泥的CCS设施只存在于试点到早期商业阶段。扩大规模既昂贵又有风险。低碳产品缺乏竞争优势和市场。发展中国家是建设项目最多的国家,它们需要共享技术,并实施减少金融风险的机制。

朝着正确方向迈出的一步是根据欧盟排放交易计划(ETS)对化石燃料与生物质或氢气交换或进行CCS的小额退款。这还不够。有条件的、有规模的政府补贴——类似于刺激风能和太阳能技术投资的上网电价——将更加有效12.

使用CCS进行完全脱碳预计将使波特兰水泥的成本增加一倍,目前约为每吨100美元。水泥补贴也需要与之相匹配。零排放钢铁的成本预计比标准钢材高出20-40%,标准钢材的成本通常为每吨600美元,因此钢铁补贴需要达到每吨240美元。对欧盟来说,我们估计在未来10年可能会花费高达2000亿美元。

生产商将不得不承受这些成本的冲击。用户和制造商受到的影响较小。脱碳钢材只会使一辆汽车的价格增加0.5-2%,而建筑成本则会增加15%(建筑本身只占房地产总价值的1-3%)。13.

应该制定政策鼓励这些发展。现在是时候让钢铁和水泥生产帮助(而不是阻碍)实现净零的竞争了。

20国集团14万亿美元的经济刺激计划违背了减排承诺

20国集团14万亿美元的经济刺激计划违背了减排承诺 微软的百万吨二氧化碳减排采购——净零的教训

微软的百万吨二氧化碳减排采购——净零的教训 净零排放目标是模糊的:有三种解决方法

净零排放目标是模糊的:有三种解决方法 保护低碳技术的全球供应链

保护低碳技术的全球供应链 建立太阳能系统,节约数十亿美元

建立太阳能系统,节约数十亿美元 COVID-19对科技金属供应的干扰敲响了警钟

COVID-19对科技金属供应的干扰敲响了警钟 时间不多了

时间不多了 循环经济如何全球化

循环经济如何全球化